Automatisation logistique : toutes nos solutions

Automatisation étape par étape

Le concept de modularité

L’automatisation de vos processus de manutention peut sembler complexe mais, souvent, le flux de matériel sur votre site est relativement logique, indépendamment du fait qu’il s’agisse d’un entrepôt ou d’un site de production. Grâce à notre approche systémique, nous pouvons trouver facilement des fonctions communes qui s'apparentent à des modules configurables pour un usage répétitif. C’est la façon de travailler de Toyota (Toyota Way) : séparer les flux répétitifs de ceux qui sont uniques au sein du processus.

Approche Lean

Les véhicules à guidage automatique (AGV) sont idéaux pour vos flux répétitifs. Nous identifierons ensemble les flux dans lesquels l’automatisation débouchera sur la plus forte valeur ajoutée et vous assisterons tout au long de votre parcours d’automatisation, étape par étape. Lorsque nous aurons identifié les flux à automatiser, la méthodologie Lean nous aidera à éliminer les gaspillages et à standardiser les processus pour assouplir l’automatisation.

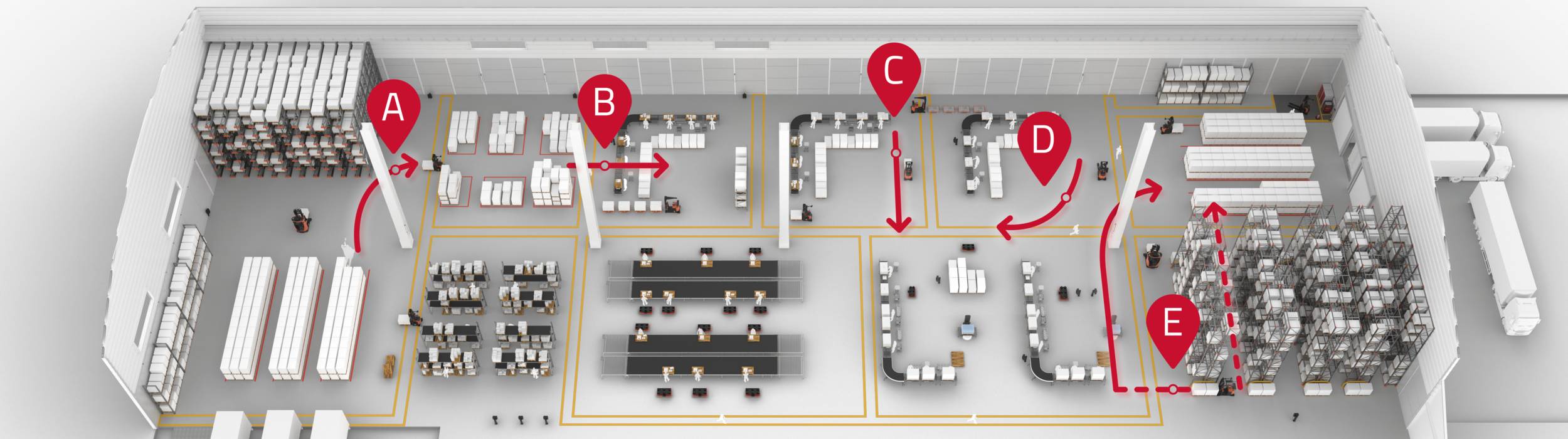

Regardons ce site de production pour étudier les processus où l’utilisation des AGV peut facilement s’adapter et faisons le premier pas...

Où aimeriez-vous démarrer votre parcours ?

A. Stockage de masse

Dans la zone de stockage de masse, les palettes sont transportées du lieu d’arrivée, généralement constitué d’une zone tampon au sol, vers le stockage. Celui-ci consiste souvent en une zone tampon au sol ou un rayonnage.

B. Réapprovisionnement

Sur les sites de production ou dans les entrepôts, il y a toujours des exigences de réapprovisionnement en matériel, comme des palettes contenant des pièces qui sont envoyées vers les lignes de production ou les zones de prélèvement pour reconstituer les stocks.

C. Transport d’un point à un autre

Sur le lieu de manutention de récupération des palettes, il y a souvent de simples moyens de transport d’une station bien précise à une autre. Dans les centres de distribution où les palettes sont transportées directement de la zone d’arrivée à la zone d'expédition, cette opération est appelée « transbordement ».

D. Manutention de pile de palettes vides

Dans un entrepôt ou un site de production, il y a toujours beaucoup de palettes vides du fait que les marchandises ont été utilisées ou prélevées. Des palettes vides sont également nécessaires pour placer les articles prélevés ou les produits finis en provenance de la production.

E. Produits finis vers la zone d'expédition

Les palettes contenant des produits finis sont prélevées dans une zone de stockage temporaire ou sur les fardeleuses situées à proximité des zones de production ou de prélèvement, puis déposées dans la zone d'expédition, en général dans des zones tampons au sol ou sur des rayons profonds où elles attendent d’être chargées dans des camions.

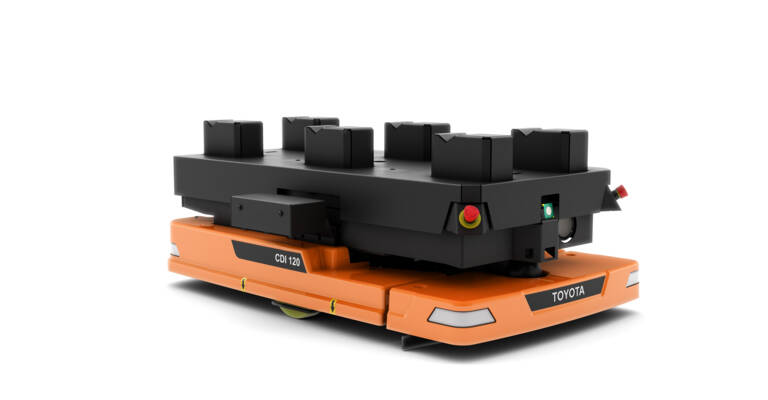

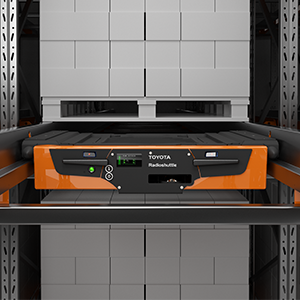

Nos chariots automatisés

Transport de palettes, stockage dans des rayonnages ou au sol ou livraison de marchandises en flux tendu, nos chariots automatisés Autopilotes et Radioshuttle peuvent prendre en charge toutes les opérations de manutention de charges répétitives dans votre entrepôt.

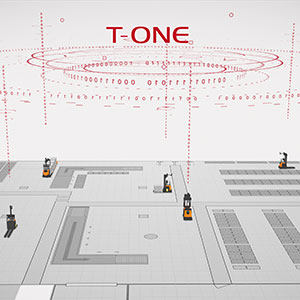

Nos Solutions Logistiques Intégrées

Projets complets clés en main

Nous proposons des solutions logistiques intégrées de la conception à la mise en œuvre. Que vous cherchiez à augmenter votre rendement, votre flexibilité ou votre capacité d’adaptation, notre département d’Intégration Systèmes vous aidera à concevoir tous les systèmes en fonction de vos exigences et de vos caractéristiques. Nous exécuterons et mettrons en œuvre les projets clés en main et soutiendrons vos activités par le biais de notre réseau de services.

Une vaste expérience

Notre groupe d’intégration de système est spécialisé dans les applications d’automatisation de pointe pour les technologies de préparation de commandes, de tri de produits et de stockage haute densité.

Contrôlés par les Systèmes d’exécution d’entrepôt (WES) modulaires, ceux-ci sont conçus afin d’optimiser les opérations de manutention de nos clients.

Étroite collaboration avec Vanderlande

Nous travaillons également avec notre filiale Vanderlande, leader mondial dans le domaine de l’automatisation des processus logistiques à forte valeur ajoutée, avec laquelle nous proposons un large éventail de solutions entièrement automatisées pour les aéroports, les entrepôts et le secteur des colis.

Notre offre de produit d'automatisation

Pour optimiser la productivité et la flexibilité de votre entrepôt, Toyota propose plusieurs types de produits et de composants d’automatisation. Ceux-ci vous aideront tout au long de votre parcours d’automatisation des processus de manutention.

Nous contacter

Vos projets d'automatisation

Inspirez-vous des histoires de nos clients et découvrez les solutions que nous leur avons proposées dans le cadre de leur parcours d’automatisation !

Vos projets d'automatisation | Frapak

Toyota Material Handling a accompagné l'usine Frapak de Gron (89) dans son projet d'automatisation de sa manutention et de son stockage. Résultat deux ans après : une grande satisfaction, de la part du directeur industriel Gildas Cornic.

Les marchandises TORO sont manutentionnées en toute sécurité par des chariots sans conducteur Toyota

TORO utilise 5 chariots automatisés de la marque Toyota pour travailler plus vite et améliorer sa productivité. Ces véhicules fonctionnent avec des chariots manuels et/ou des caristes, de manière à ce que la sécurité soit également une priorité.

Produits laitiers Tine manutentionnés avec précaution par un AGV Toyota

Dans le nouvel entrepôt de Tine, les produits laitiers sont prélevés automatiquement sur un convoyeur et entreposés sur un rayonnage par un chariot à mât rétractable automatisé Toyota. L’automatisation de ce processus a débouché sur de nombreux avantages pour Tine.

Les gerbeurs automatisés interagissent en toute sécurité avec les caristes de chariots élévateurs chez Coop

L’utilisation de chariots automatisés dans des environnements de stockage manuel peut être difficile à combiner. Dans l’entrepôt régional Coop de Trondheim, les employés de l’entrepôt ont appris à travailler en toute sécurité avec les gerbeurs automatisés.

Comment la radio-navette Toyota a optimisé l’utilisation de l’espace de Zgonc ?

Toyota a proposé à Zgonc une solution de navette semi-automatisée lui permettant d’augmenter la productivité et la sécurité de ses activités, tout en réduisant les dommages provoqués dans le cadre des opérations de stockage de plus de 4 000 palettes.